1 引言

1 引言

近年来,可靠性加速试验中的高加速应力试验(HAST,highly accelerated stress test)及极限应力试验(Limil test)技术不断发展,为考核产品质量和可靠性,快速暴露产品的设计和制造缺陷,提高其可靠性提供了强有力的工具。

高加速寿命试验(HALT,Highly accelerated life test)与高加速应力筛选(Hass,Highly acceler-ated stress screen)是由美国Hobbs工程公司总裁Gregg K Hobbs博士首先提出来的,90年代HALT和HASS获得推广应用,以HALT和HASS为主的HAST的最大特点是时间上的压缩,即在短短的几天内模拟一个产品的整个寿命期间可能遇到的情况,HALT与传统试验有所不同,其目的是激发故障,即把产品的潜在缺陷激发成可观察的故障,采用人为施加步进应力,在远大于技术条件规定的极限应力下快速地进行试验,找出工作极限甚至损坏极限,然后根据HALT确定的极限来制定HASS试验应力,通过HASS可以快速剔除早期潜在的缺陷,保障产品的使用可靠性。

极限应力试验(Limit test)是HAST中的一种,这种方法规定了确定或评价微电子器件最大能力的方法,这些能力包括绝对最大额定值(从中可推出安全设计极限值)、在不引起退化的前提下筛选或试验时可以施加的最大应力,对不引起退化的特殊筛选或试验的敏感性,以及与之有关的失效模式和机理。

HAST技术和Limit test技术在国外已具备扎实的研究基础,并在许多领域得到应用;但是由于技术基础和发展水平的限制,以及西方国家对华先进技术输出的诸多限制,这些试验技术的研究在过国内起步相对要晚一些,主要局限于理论与技术的跟踪研究,文中将从常用的技术方法、试验模型及分析方法、试验剖面的建立及失效机理等方面对HAST技术和Limit test技术进行介绍。

2 研究现状

2.1 方法研究

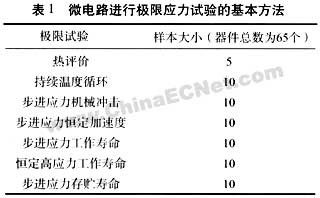

对研制产品来说,HALT与HASS是一个整体,均属于HAST的范畴。HALT针对产品的设计过程,HASS则针对产品的生产过程,从上世纪90年代至今,HAST技术相继在各工业部门推广应用。无一例外地取得了较大成功,美国国防部微电子试验标准MIL-STD-883E[1]中给出了微电路进行limit test的基本方法(见表1),由于商业竞争与军工保密的原因,许多先进的HAST和limit test的试验技术仍未解密发表,以下仅列出部分试验研究的成果供参考。

|

1993年Thomas H.Faltus[2]介绍了确定镭射装置最大操作应力水平的方法,并利用单应力和多应力的实验设计模型来评估其寿命。

1997年Cemal Basaran和Rumpa Chandaroy[3]研究了封闭表面焊接点的热机械疲劳试验,并利用DSC(disturbed state concept)结构模型的有限元素程序模拟测试循环试验,实验表明这种模型的方法使失效分析变得十分有规律性,而且容易得出焊接点失效的机理。

美国航空暨太空总署(NASA)[4]通过阐述航空照相机的试验(容易振动和强度限制测试)中燃烧模块2得任务和冲击极限应力试验的经验方法,强详细介绍了Xybion照相机封装中燃烧模块2的任意振动试验结果和极限应力技术的实现,并指出对于被测物体的极小化,任意震动极限应力试验是直接有效的方法,应力极限可用于测量被测试物体引力响应的中心。

2003年英国Michacl Kearney等人[5]讨论了适用于恶劣工作环境的电子设备的快速有效的可靠性强化实验技术(RET.Reliability Enhancement Testing),具体研究了任意的振动剖面(结合热/湿气循环)实验中的步进应力,正弦扫描;基于对快速温循和三轴震动试验的研究,指出了多个试验的结合比使用单个试验更有效,只要设计好试验过程,三轴振动能快速有效地引起相关失效。 在国内,1997年六月张皓等人[6]对于一种在两种应力(电压应力和温度应力)作用下的电子产品,当它的寿命服从指数分布时,提出利用双应力步进试验的试验设计及对所获得的失效数据进行可靠性的统计分析,并用自行编制的计算机软件完成了实例分析。

2001年北京三一研究所祝耀昌等人[7]简单介绍了裕度的确定方法:若向产品施加比工作极限和破坏极限更高的应力,再次激发出故障并加以消除,则这两个更高的应力便成为产品的两个新极限,如此反复,使两个极限应力与产品设计规范所规定的应力之差越来越大,即产品的耐环境应力裕度越来越大,产品的耐环境能力就越强,可靠性就越高。 2002年中国工程物理研究所林震[8]总结得出HASS筛选剖面设计的4种典型方法。同年,林震、张爱民[9]等介绍了典型的HALT过程及HALT项目;对HALT项目中的温度步进应力、6自由度随机振动、快速温度变换、温度与振动步进应力综合试验等方法进行了详细描述,还给出了HALT产品试验的典型步骤。

国防科技大学褚卫华等人[10]在深入分析HALT/HASS试验技术的基本原理和环境应力与诱发的故障模式之间关系的基础上,阐述了HALT/HASS试验剖面图的建立方法和一般流程。

海军航空工程学院韩庆田等[11]对HATL特性、原理、应用对象以及实施时机、试验设备和试验剖面的设计以及具体的试验项目和功能测试等方面进行了系统的分析,并比较了HAST中不同试验方法HALT、RET和HASS的用途。

中国电子科技集团公司第五十八研究所的杜迎等[12]从试验原理、试验问题及试验分析等方面系统地对恒加速度试验这一课题作了介绍,并指出埋杀法恒定加速度试验能解决一些试验中碰到的问题,并能避免集成电路样品在可靠性试验中承受额外不必要的应力。

2.2 试验模型及分析方法

目前专门针对高加速应力实验和极限应力实验的模型和分析方法的文章不少,它们所研究的模型和分析方法各有侧重点,也各有优势,总的来说,高加速可靠性试验分析的精确度不断提高,方法不断简化。 1999年剑桥大学K.M.Delak1等[13]对微电子机械系统(MEMS,Micro-Electro-Mechanical System)可靠性试验中结构粘附失效(Stiction Failures)微粒导致的失效(Particle Failures)和跳跃转移失效(Jump Shift Failures)及方面作了具体的分析。

2003年新加坡微电子协会的Nam Hwang等[14]以塑料封装光耦合发光二极管温度和湿度的高加速应力试验为例进行了详细的失效分析,其方法具有一定的参考价值。

2004年Larry H.Crow等[15]指出test-fix-find test可以使可靠性试验得到改进,他们所介绍的Test-fix-find test中的试验模型,不仅维持了传统试验模型的特点,还使可靠性实验的内容更易于控制。

而在国内,2000年刘华峰等[16]采用模特卡罗(MCS,Monte Carlo)算法,建立机械零部件的随机疲劳失效概率模型,推导机械零部件失效分布的随机模拟数学模型,在计算机上进行模拟统计,实现随机变量函数的MCS可靠性分析,得到机械零件的随机疲劳失效的概率分布及其可靠性设计指标,提高了试验的精度。

2003年李超等[17]建立了定数截尾步进应力加速寿命实验的时间等效模型,实现了各级应力下的试验时间等效折算,并采用改进的极大似然法(MMLE,Marginal Maximum Likelihood Estimation),最好线性不变(BLIE,Best Linear Invariant Estimator)和线性回归技术来评估威布尔分布中的未知参数,降低参数估计的难度。

2.3 试验剖面和失效机理

试验剖面图是整个HAST和Limit test的核心,它直接影响到试验的效率与费用,指导着整个试验过程的进行。

针对Limit test剖面研究的公开报道还不多,对于 HAST,国防科技大学褚卫华等[10]分别为HALT和HASS的实验剖面图分析进行了详细的描述,而且归纳得比较完整,他们讨论了HALT试验剖面图涉及应力类型的选择、应力的施加方式、应力的施加顺序和试验停止原则等,而根据HASS试验剖面有关参数的选择方法和筛选效果的试验方式,归纳得出实际中用来开发HASS试验剖面的优化筛选过程中常用的四种方法。

电子产品的缺陷对不同环境应力激励的敏感程度是不一样的,因此在指定试验方案时需要根据不同的试验目的来选择相应的应力类型,褚卫华等[10]根据G.K.Hobbs建立的缺陷/激励关系模型图,分析了在综合环境实验中常施加的环境应力在一般情况下所能诱发的故障模式和故障机理,从而全面地归纳了温度循环、振动、湿度、电压循环几个方面的失效机理,具有一定的参考价值。

3 HAST和Limit test的注意事项

3.1 层次性要求

在HAST和Limit test过程中只有按照由低到高的层次关系进行试验,才能充分暴露产品中的缺陷,更准确地分析产生这些缺陷的根本原因,确定下一层次试验的试验方案,达到最佳的试验效果,从而使产品的可靠性从根本上得到保障。

3.2 样品选择

为了保证试验的有效性,HAST和limit test必须在能够代表设计、元件、材料和制造工艺都已落实的样品上进行,这样才能充分地发现设计的薄弱环节,更准确地分析产生这些缺陷的根本原因。

3.3 所需资源

要进行HAST和limit test,除一般的高效率试验设备外,还需要一个试验技术小组,它包括产品设计、制造加工、可靠性试验和失效分析等各类型的技术人员,为产品的试验提供全面的技术支持,其主要任务是制定试验方案,安排试验进程,检测试验中产品失效形式,分析试验结果,确定修正的优先级和修正方案,并决定产品是否需要进一步做HASS试验。

3.4 破坏性试验

经过HAST或Limit test后的产品已失效,不能另作他用。

4 应用现状及展望

在一些工业发达国家特别是美国,高加速应力试验(包括极限应力试验)技术由于它本身的魅力和激烈的市场竞争,已经被商家广泛接受,并得到普遍的应用。然而在国内,这些试验技术仅处于起步阶段,其发展还有待国内的可靠性试验专家们继续探索,这里主要讲述高加速应力试验(包括极限应力试验)技术在国内的应用情况。 从20世纪80年代末到90年初,国外特别是美国,在各工业部门开始推广应用高加速应力试验(包括极限应力试验)技术,目前该技术已被广泛地应用于通讯、电子、电脑、医疗、能源、航空、航天和军事等领域,涉及到的产品有网络设备、微波设备、光纤、遥测设备、视频处理设备、商用航空电子、掌上电脑、半导体制造设备等等,呈现出蓬勃发展的趋势。 首先,国外许多为机械、电子工业提供设计、制造和试验服务的公司,已经把高加速应力试验(包括极限应力试验)作为一项很重要的服务内容,如为航空航天、军事工业和一般民用工业提供试验服务的美国Garwood labratories公司,它所提供的一项重要服务就是产品的可靠性试验,其主要内容是高加速应力试验。

其次,国外机械、通讯、交通运输、航空航天、国防等行业的设备,特别是电子产品的供应商们,已经把它们作为改进和优化产品、加快新产品研制步伐,提高产品质量,赢得用户和市场的重要技术手段,象世界著名的惠普电脑公司、Motorola公司、福特汽车公司等都是利用高加速应力试验技术获得产品的高可靠性和实现产品快速更型换代的。

目前国内可靠性工程界对高加速应力实验和极限试验的研究刚刚起步,对其核心技术的掌握仍不全面,这种局面已经严重阻碍了可靠性强化试验先进技术在我国的研究和发展,国防科技大学可靠性实验室和北京航空航天大学可靠性工程中心在HAST研究和应用方面取得了一定成果。目前,HAST领域主要存在以下需要重点解决的问题:1)高加速应力下失效机理研究,2)加速环境选择与试验剖面确定技术;3)应力加载与试验技术研究;4)信息处理与试验统计分析技术;5)相应标准和规范的制定;6)相关的试验设备、夹具设计、安装方式、信号监测与采集技术以及控制技术的研究;7)HALT的计算机辅助设计与分析技术。