【FMEA精讲】—防错

一家世界500强的日用品生产商,在制造香皂的生产线上发现会有没有香皂的空盒子从流水线上流入包装箱,造成客户投诉,于是工厂立即为此成立一个team来解决这个问题,通过一系列分析并请来专业人员对流水线进行改造,在最后一段流水线增加了一个称重装置,并能自动将重量超出设定公差的包装盒剥离流水线,经过一段时间的监视使用,最后成功关闭了该问题,并做了Success story在整个集团中分享。

一家做肥皂的乡镇企业也发生了同样的问题,空包装盒流入包装箱,私人老板立马命令生产线班长解决此问题。那位班长在生产线转了半天后,找来一台电扇,调整了一下距离流水线的距离,风扇的风正好可以将空盒子吹下来,班长满意的走了。

同样的问题,两种处理方式,哪种更有效果?

企业应该如何应对过程中的错误?

概念定义

什么是错误?什么是缺陷?

错误 是预期过程的任何偏离,是人们由于疏忽、无意识等偶尔犯下的。

缺陷 是错误的后果。

所有的缺陷由错误产生;

不是所有的错误都产生缺陷。

错误的几个前提条件

– 人们的错误是自然的事件,

– 所有的人都犯错误,

– 无意识的错误不仅是可能的,而且是不可避免的

机器亦然

为什么要防错?

因为错误是造成缺陷的原因,因此可以通过消除或控制错误来预防缺陷的出现

十种最普遍的错误表现

过程中的疏忽:遗漏一个或多个过程步骤;

过程中的错误:过程的操作没有按标准工作程序实施;

装备工件的错误:对现行产品使用了不正确的工具或设备;

遗漏零部件:装配、焊接或其他过程中未有全部部件;

不适当的零部件:装配时安装了不正确的部件;

处理错误的工件:对错误的部件加工

操作错误:执行操作不正确;标准过程或规范说明的版本不正确

检测/测量错误:机器调整、测试方法错误或来自供应商的部件的尺寸错误

设备维护错误:由不正确的维修或部品更换导致的缺陷

手误

十大错误原因

遗忘:有时当我们不集中精神时我们会忘记事情。出门时忘记了锁门或关煤气。

理解错误:有时在我们熟悉情况前得出错误结论时会出错。例如,当不熟悉自动变换器的人踏在刹车上时会认为是离合器。

识别错误:有时我们由于看太快或由于太远看不清楚会错误判断局势。例如,将1美圆的钞票误认为10美圆。

新手错误:有时我们由于缺乏经验而产生错误。例如,新工人不知操作程序或刚开始熟悉。

意愿错误:有时当我们在特定的环境下决定不理睬某些规则时会发生错误。例如,由于在视线内没有车时闯红灯过街。

疏忽错误:有时我们会心不在焉并犯错误而不知道它们是如何发生的。例如,有些人无意识的穿过街道而没有注意到亮着红灯。

迟钝的错误:有时当我们的行动由于判断的延迟而迟缓时我们会犯错误。例如,学习开车的人踩刹车较慢。

缺乏标准导致的错误:有时由于缺乏指引或工作标准时会发生错误。例如,由于单个工人的判断力而出现的测量错误。

意外错误:当设备运行状况与预期不符时会发生错误。例如机器可能在无警示的情况下故障。

故意错误:有些人故意制造错误。犯罪和破坏就是例子。

除此之外,还有一些错误如

误导产生的错觉

过分关注产生的幻觉

观察的细致程度

观察的不同角度

悖论

惯性思维

盲点

“爱因斯坦” 还是“梦露”?

错误如何产生

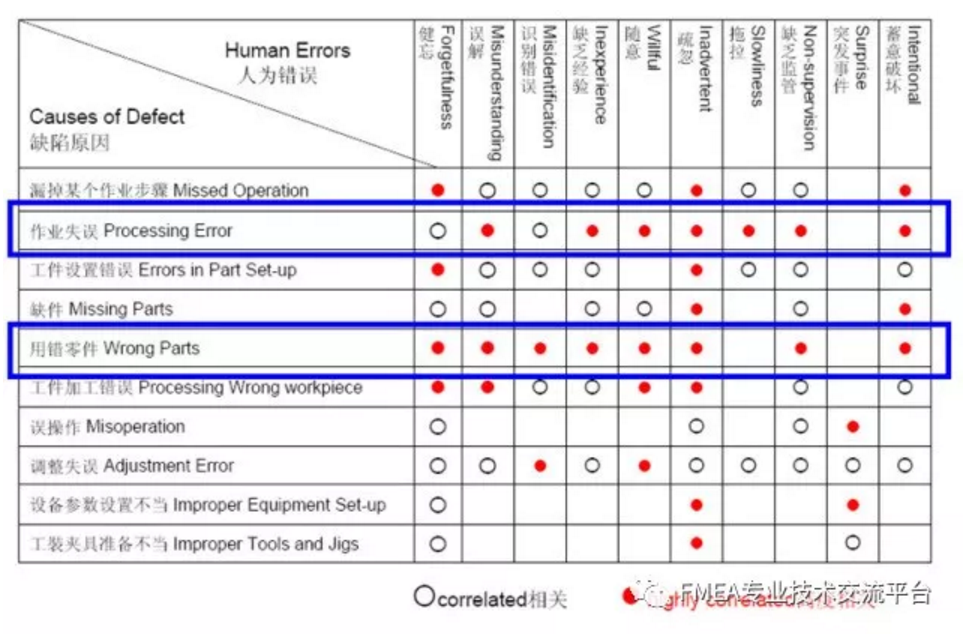

通过下面矩阵表,不难发现过程中常常出现的问题有两大类:

– 作业失误

– 用错零件

传统解决缺陷的方法

及时地发现缺陷,并尽可能地找出发生缺陷的原因,采取纠正措施,防止以后此类缺陷的再次发生,使以后出现的缺陷便会越来越少,直至完全排除缺陷。

注意:这种传统的方法是缺陷已经发生,也已经造成了损失。

同时:有些缺陷和失误造成的后果无法挽回。

克劳斯比“零缺陷”理论

零缺陷管理最早应用于美国马丁马里塔公司(Martin Marietta Materials Inc.)的奥兰多事业部,又称零缺点。1962 年该公司为提高产品的可靠性,解决“确保质量”与“按期交货”的矛盾,首先在制造部门实施零缺点计划,获得了成功。第二年,美国通用电气公司在全公司范围内实施零缺点计划,并增加了消除错误原因建议这一重要内容,从而使无缺点计划更加完善

零缺陷管理的核心是第一次把正确的事情做正确,包含了三个层次:

正确的事、

正确的做事、

第一次做正确。

因此,第一次就把事情做对,三个因素缺一不可。每个人都坚持第一次做对,不让缺陷发生或流至下道工序或其他岗位,那么工作中就可以减少很多处理缺陷和失误造成的成本,工作质量和工作效率也可以大幅度提高,经济效益也会显著增长。

什么是防错

防错法或称之为防呆法,其意义即是防止呆笨的人做错事。亦即,连愚笨的人也不会做错事的设计方法,故又称为愚巧法。

狭义:如何设计一个东西,使错误绝不会发生。

广义:如何设计一个东西,而使错误发生的机会减至最低的程度。

因此,更具体的说“防错法”是:

具有即使有人为疏忽也不会发生错误的构造──不需要注意力;

具有外行人来做也不会错的构造──不需要经验与直觉;

具有不管是谁或在何时工作都不会出差错的构造──不需要专门知识与高度的技能。

传统的错误防错方式

人为错误所占的比重很大,长期以来,一直被各大公司沿用的防止人为错误的主要措施是“培训与惩罚”,即对作业者进行大量培训,管理人员每每劝戒作业者工作要更加认真和努力,确实,通过培训,可以避免相当一部分人为错误,比如由对过程/作业不熟悉,缺乏工作经验、缺乏适当的作业指导所导致的错误。但由于人为疏忽、忘记等所造成的错误却很难防止。经长期以来的大量实践及质量学者研究发现:惩罚与教育相结合的防错方式并不怎么成功。

新的防错模式——POKA-YOKE

其基本原理为:用一套设备或方法使作业者在作业时直接可以明显发现缺陷或使操作错误后不产生缺陷。作业人员通过POKA-YOKE完成自我检查,错误会得明白易见,同时,POKA-YOKE也保证了必须满足其设定要求,操作才可完成。

设计防错

消除犯错误的条件

重新进行对称或不对称设计

改变材料

改变组件的类型、特征或供应商

过程防错

改变或增添工具、工装

改变加工步骤

增加使用清单、模板或测量仪

执行控制图表